Silnik parowy XXI wieku

Silnik taki, o ile ma przyciągnąć uwagę wytwórców urządzeń napędowych małej i średniej mocy, a w szczególności zdobyć uznanie producentów samochodów i całego przemysłu motoryzacyjnego, musi odznaczać się następującymi cechami:

- Emisja gazów odlotowych musi być na tyle mała, aby mieściła się w dopuszczalnych i stale zaostrzanych normach amerykańskich, UE i japońskich.

- Zdolność do osiągnięcia praktycznie zerowej emisji, o ile paliwem jest wodór.

- Gęstości mocy zbliżone do wielkości znanych z silników spalinowych.

- Poziom hałasu nie większy niż z silników spalinowych.

- Koszty masowej produkcji podobne do kosztów masowej produkcji silnika spalinowego.

- Poziom zużycia paliwa co najmniej tak dobry, jak w przypadku silnika benzynowego, a raczej lepszy niż w silnikach wysokoprężnych.

W oparciu o doświadczenia z prac badawczych nad silnikami parowymi do napędu pojazdów samochodowych, poczynionych w latach 1970-2003, można bezpiecznie przyjąć, że sprostać obecnie dopiero planowanym przyszłym poziomom emisji można już w tej chwili poprzez zastosowanie znanych technologii spalania. Użycie wodoru, jako paliwa, też nie przedstawia żadnych trudności w silniku parowym.

Gęstości mocy dla większości prototypów z lat 70-tych były znacznie niższe, niż te osiągane przez silniki spalinowe. Jednym z wartych wspomnienia wyjątków był Carter, który wykazał, że możliwa jest konstrukcja lekkiego silnika, pracującego z prędkościami obrotowymi porównywalnymi do prędkości spotykanych w nowoczesnych silnikach spalinowych. Wydaje się więc słuszne założyć, że można już dzisiaj osiągnąć akceptowalne gęstości mocy.

Silniki spalinowe są źródłem hałasu wskutek cyklicznych wybuchów mieszanki palnej. Ponieważ działanie klasycznego silnika parowego nie wymagało wybuchów, silniki te były dużo cichsze. Faktycznie, samolot Besslera napędzany silnikiem parowym był tak cichy, że pilot był w stanie rozmawiać z ludźmi stojącymi na ziemi podczas przelotu nad danym terenem. Niestety, w nowoczesnym silniku parowym wytłumienie hałasu będzie dużo trudniejsze.

Kalifornijski program autobusów miejskich napędzanych silnikiem parowym pokazał, że ich prototypy nie są cichsze niż autobusy z silnikami wysokoprężnymi. Źródłem hałasu jest tutaj bowiem dmuchawa powietrzna, wentylatory skraplacza i sam zespół komory spalania. Jeżeli zastosować pompy ciśnieniowe, te również będą źródłem hałasu. Niemniej jednak, przy prawidłowej i przemyślanej konstrukcji nie ma powodu, aby nowoczesny silnik parowy miał być głośniejszy niż jego spalinowy rywal.

Żaden nowoczesny silnik parowy nigdy nie był produkowany na skalę masową, kosztów zaś prototypów z lat 70-tych nie można oczywiście porównywać z kosztami produkcji współczesnych silników spalinowych. Ich systemy zaworowe i sterowania były znacznie bardziej skomplikowane i wymagały one większej ilości materiałów z uwagi na swe dużo większe gabaryty. Od tego jednak momentu koszt silnika spalinowego uległ podwojeniu wskutek wzbogacenia go o układy redukcji poziomu emisji, jak też elektronicznego sterowania i wtrysku. Mając to na uwadze, a także uwzględniając fakt, że wykonano co najmniej jeden prototyp parowego silnika samochodowego, można mieć pewność, że silnik taki, o ile podjęto by jego masową produkcję, mógłby teraz łatwiej rywalizować ze swym spalinowym odpowiednikiem.

Pozostaje najtrudniejszy ze wszystkich element – zużycie paliwa. Podstawowy obieg Rankina wykorzystywany w silniku parowym, odznacza się mniejszą sprawnością wykorzystania ciepła niż obieg Carnota lub Diesla w silniku spalania wewnętrznego (silniku spalinowym). Gdyby było inaczej, oznaczałoby to zaprzeczenie prawom termodynamiki. Ponieważ silnik parowy bazuje na spalaniu zewnętrznym, może on odzyskiwać ciepło z pary oraz gazów odlotowych, a tak odzyskane ciepło można ponownie kierować na jego wlot.

Takiego rozwiązania nie można natomiast wykorzystać w silniku benzynowym lub wysokoprężnym, ponieważ wiązałoby się to ze znacznym spadkiem sprawności objętościowej. Dlatego też, ciepło wytwarzane przez silnik spalania wewnętrznego (spalinowy), jest bezpowrotnie tracone, natomiast ciepło to w silniku parowym jest w znacznym stopniu odzyskiwane.

To właśnie ta cecha silnika parowego decyduje o jego opłacalności. Odzysk ciepła ze skraplacza, a także z gazów odlotowych za pomocą wymiennika ciepła, wykorzystany jest do wstępnego podgrzania wody zasilającej i powietrza do spalania. Ponieważ silnik parowy bazuje na spalaniu zewnętrznym, sprawność objętościowa nie stanowi problemu.

Jedynym ograniczeniem odzysku ciepła jest sprawność układów wymienników ciepła. W klasycznych silnikach parowych, układy takie zajmowały dużo miejsca, wnosząc dodatkowy koszt. Stawało się to nieopłacalne i niepraktyczne w takich zastosowaniach, jak np. lokomotywa parowa. Chociaż obieg Rankina z samej istoty rzeczy ogranicza wykorzystanie strumienia ciepła w obiegu roboczym silnika parowego, nie istnieją praktycznie żadne ograniczenia w wykorzystaniu ciepła odpadowego w takim urządzeniu.

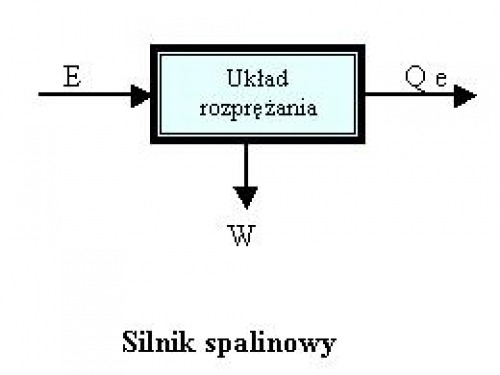

Rys. 3 – Porównanie przepływu energii w silniku spalinowym i parowym z wysokosprawnym układem odzysku ciepła

Można to zobaczyć poprzez porównanie energii przepływu w silnikach parowych

i spalinowych. W tym przykładzie poczyniono założenie, że oba silniki

zużywają tę samą ilość paliwa wytwarzając tę samą moc, zaś straty

energii wskutek tarcia, hałasu, itp. zaniedbuje się.

Oznaczmy (rys. 3)

E – energia paliwa

W – praca rozprężania objętościowa

Qe – strumień cieplny odlotowy

Qr – ciepło odzyskane ze skraplacza i gazów spalinowych (odlotowych)

W przypadku silnika spalinowego, energia paliwa (E) zamienia się na

pracę rozprężania (W) i ciepło odlotowe (Qe) tracone przez system

wydechu i chłodzenia. A zatem:

E=W+Qe.

W przypadku silnika parowego mają zastosowanie te same wartości zewnętrzne, a więc i to samo równanie, z tym, że dokonuje się nałożenia strumienia ciepła odzyskanego. Ciepło odzyskane (Qr) dodawane jest do wartości energii paliwa (E’) i wykonuje tę samą pracę (W), co w przypadku silnika spalinowego. Następnie Qr odzyskuje się z pary odlotowej i gazów spalinowych do celów recyrkulacji, uzyskując ostatecznie mniejszą wartość strumienia ciepła odlotowego/odpadowego (Qs). Wyraża to wzór:

E = W + Qe gdzie Qe = Qs + Qr

Qs – ciepło strat rzeczywistych

Qr – ciepło odzyskane z Qe

E = W + Qs + Qr

E – Qr = W + Qs

E’ = W + Qs gdzie E'< E i Qs < Qe

Obieg Rankina wykorzystuje mniej energii z paliwa w układzie rozprężania niż czyni to silnik spalinowy wykonujący tę samą pracę. W powyższym przykładzie jednak, ten ubytek kompensuje dodanie układu odzyskującego ciepło z pary i gazów spalinowych w ilości równej różnicy zdolności wykorzystania energii w 2 obiegach.

Aby to zapewnić, należy zastosować wysokosprawny skraplacz lub układ odzysku ciepła z gazów spalinowych, i właśnie wykonanie takiego układu o akceptowalnych gabarytach i koszcie jest teraz przedmiotem uwagi. Technologie wymienników ciepła poczyniły znaczący krok naprzód od lat 70-tych, i obecnie umożliwiają pożądaną dla silnika parowego konstrukcję.

Wykorzystanie w silniku parowym takiego skraplacza, wraz z impulsową wytwornicą pary oraz nowoczesnym układem spalania, monitorowanego i sterowanego przez układ elektroniczny ECU (Electronic Control Unit) symulujący działanie współczesnego silnika spalinowego, umożliwia pełną elastyczność optymalizacji pracy silnika parowego.

Ograniczenia technologiczne silnika spalinowego, w połączeniu z prawodawstwem

i obawami o stan środowiska spowodowały, że świat inżynierski ponownie

zastanawia się nad wykorzystaniem silnika parowego jako głównego

urządzenia napędowego. Zastosowanie technologii XI-wieku do takiego

silnika czyni go bowiem mocnym kandydatem w wyścigu o zastąpienie w tej

roli silnika spalinowego.